800V的誕生���,是因?yàn)橐斐洹?/p>

2019年,保時(shí)捷推出Taycan純電超跑���,揭開了800V高電壓電氣架構(gòu)時(shí)代的大幕�����。除了強(qiáng)勁的動(dòng)力��,Taycan的充電速度也讓人嘆為觀止——充電5分鐘就可以補(bǔ)充120km的續(xù)航��。

2022年��,小鵬推出了國內(nèi)首款搭載800V高壓SiC平臺(tái)的量產(chǎn)車型G9——充電5分鐘�,續(xù)航200公里。

至此�����,高壓快充作為實(shí)現(xiàn)快充的方式之一���,受到越來越多主機(jī)廠的青睞�����。

但是���,目前市場上的主流車型都是400V電壓平臺(tái)產(chǎn)品。需要特別說明下���,400V平臺(tái)和800V平臺(tái)都是統(tǒng)稱�。目前主流新能源整車高壓電氣系統(tǒng)電壓范圍一般為230V-450V��,取中間值400V��,籠統(tǒng)稱之為400V系統(tǒng);整車高壓電氣系統(tǒng)電壓范圍達(dá)到550-930V����,取中間值800V��,可籠統(tǒng)稱之為800V系統(tǒng)���。

高壓快充這么香���,但是不是所有乘用車都需要800V?是否還有向更高電壓平臺(tái)發(fā)展的潛力�����?

答案����,并沒有那么想當(dāng)然。

01

帶電量提升�����,推漲快充需求

電動(dòng)汽車與燃油車相比���,最大的短板在于補(bǔ)能時(shí)間長����。

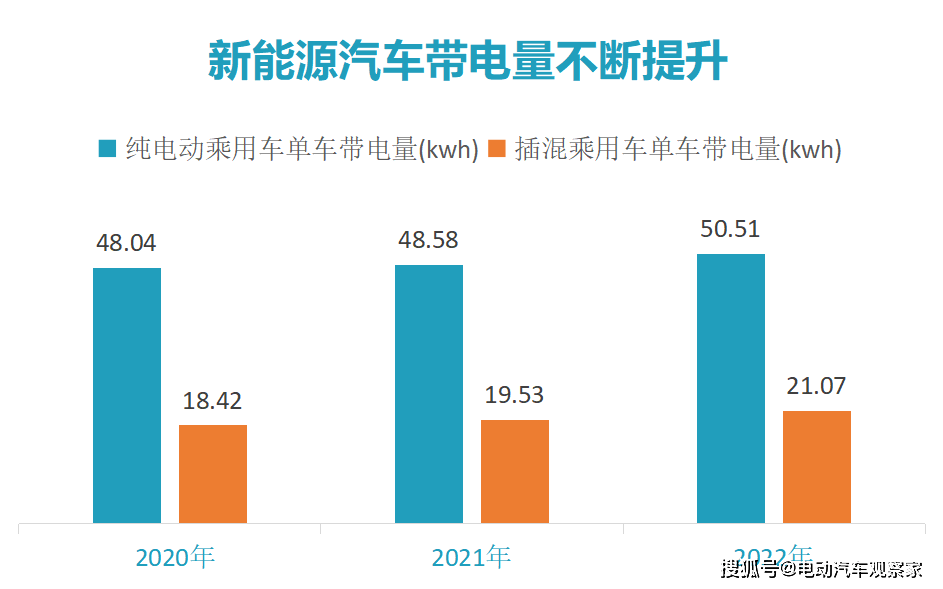

在車型長續(xù)航的趨勢下,乘用車的帶電量越來越高��,充電時(shí)間則在不斷被拉長�����。純電車型的帶電量從2020年的48度電���,逐年提升至2022年的50度電�;插混車型也由2020年的18度電�,提升至2022年的21度電。

資料來源:動(dòng)力電池聯(lián)盟

資料來源:動(dòng)力電池聯(lián)盟

《2022中國電動(dòng)汽車用戶充電行為白皮書》數(shù)據(jù)顯示�,大部分用戶對(duì)充電時(shí)間較為敏感。快充樁由于充電效率高���,成為96%用戶的首選�����。用戶使用直流快充樁平均單次充電時(shí)長48.7分鐘�,周充電頻次高達(dá)4.51次。同時(shí)����,用戶更偏好使用大功率充電設(shè)施,選擇120kw及以上功率充電設(shè)施的用戶占比到達(dá)72%�。

可以看到,隨著車輛帶電量的逐年提升�,快速充電已經(jīng)成為消費(fèi)者的重要訴求����。

正是基于消費(fèi)者的需求,車企開始考慮提升車輛的快充能力�。

400公里續(xù)航是重要分界線?�!稓W洲汽車那些事兒》統(tǒng)計(jì)的數(shù)據(jù)顯示���,400公里續(xù)駛里程是電動(dòng)汽車對(duì)快充需求的分界線�����,大于400公里��,車企就會(huì)開始想辦法提升充電速率�����。

02

大電流和高電壓的抉擇

實(shí)現(xiàn)快充一般有兩條路徑���,一個(gè)是提高電流����,另一個(gè)是提升電壓���。

采用提升電流方式的典型車企就是特斯拉��,V3超充樁能在400V電壓的條件下實(shí)現(xiàn)250kW 的充電功率��,Model 3充電15 分鐘就能行駛250公里����。

400V車要想實(shí)現(xiàn)大功率充電需要加大電流�,此方案的問題在于充電槍、線纜以及電池核心部件等會(huì)產(chǎn)生較高的熱損失�����。換句話說����,很多功率都以熱的形式散發(fā)掉了����。優(yōu)勢是車端技術(shù)不變�����,單靠升級(jí)超充樁來增大充電的功率��,但快充的速度也被平臺(tái)的電壓限制死了���,僅提升電流帶來的空間很快就會(huì)到盡頭。

均勝電子方面則用數(shù)據(jù)向《電動(dòng)汽車觀察家》進(jìn)行了解釋���,目前��,主流充電槍的最大電流限制500A�����,所能達(dá)到的充電功率大約為200kW���,車企普遍使用400V電壓系統(tǒng)��、250A電流���,達(dá)到100kW的充電功率,按單車帶電量50kWh計(jì)算�,電池由30%SOC充電至 80%SOC需要30分鐘,800V高壓可以達(dá)到300-500kW的充電功率��,僅需6-10分鐘就能迅速補(bǔ)能��。

而且800V高壓平臺(tái)可以支持更長時(shí)間的快充���。根據(jù)華為智能電動(dòng)領(lǐng)域總裁王超分享的研究發(fā)現(xiàn)���,當(dāng)采用低壓大電流模式時(shí),最大功率充電僅出現(xiàn)在10%-20%SOC時(shí)段��,而在其他區(qū)間充電功率下降迅速���。但在800V高壓模式下����,最大功率快充可支持30%-80%SOC 時(shí)段�。因此相比于低壓大電流而言����,800V高壓模式可支持更長時(shí)間的快充�。

換句話說,高電壓下充電時(shí)間更長�,充電速度就會(huì)更快。

兩相對(duì)比�,可以發(fā)現(xiàn),大電流模式的缺點(diǎn)是快充上限低���、損耗大����。因此���,更多的車企更傾向于采用高電壓的方式來解決快充問題。

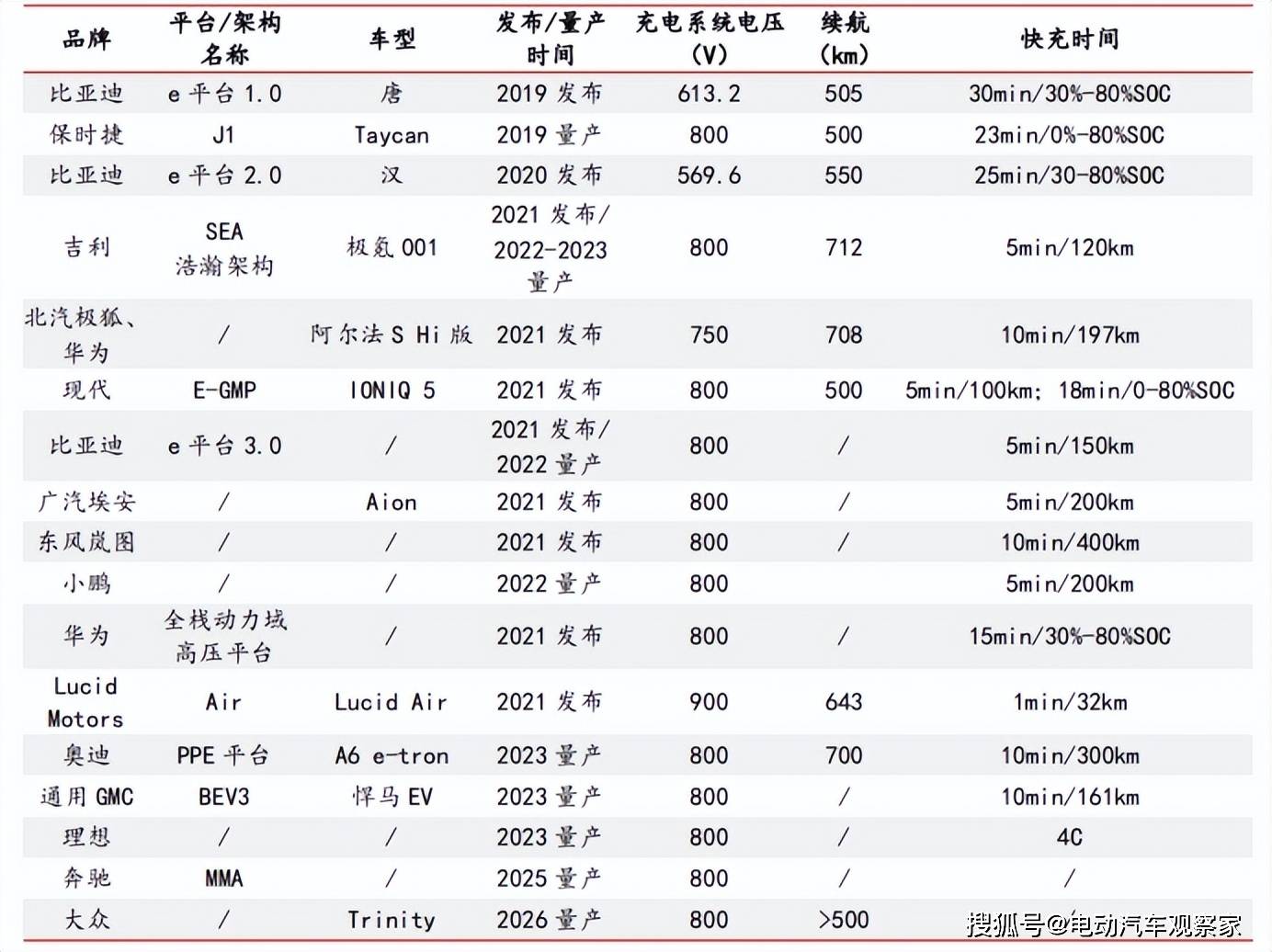

目前��,比亞迪���、吉利�、小鵬�����、嵐圖、Lucid�����、奧迪��、通用等車企都在采用高電壓的方式提升充電速度���。

資料來源:OFweek 維科網(wǎng)

資料來源:OFweek 維科網(wǎng)

03

800V好處多����,但成本高

800V平臺(tái)帶來的好處不僅僅是充電快�����。

華為數(shù)字能源技術(shù)有限公司智能電動(dòng)領(lǐng)域副總裁彭鵬演講時(shí)就曾表示�����,800V-1000V的高壓平臺(tái)是大功率快充的必經(jīng)之路�����。除了滿足快充以外,高壓平臺(tái)還有很多額外價(jià)值�。理論上說,隨著充電功率的提升�����,汽車的動(dòng)力性能也會(huì)提高����。

此外,需要的線纜和部件會(huì)大大減少���,車重也會(huì)減少��,反過來也有助于提升續(xù)航里程��。隨著SIC等功率器件的應(yīng)用�,高壓損耗也會(huì)降低����,動(dòng)力系統(tǒng)的效率會(huì)進(jìn)一步提升��,這也是高壓化平臺(tái)帶來的其他價(jià)值�。

800V平臺(tái)的效果���,需要SIC來疊加buff。

根據(jù) Future eDrive- - Technologies的測算��,在800V平臺(tái)下100kWh的電池有望減重達(dá)25kg����,減重的效果較為明顯。這是由于在電壓翻倍�、充電功率增幅不翻倍的情形下,串聯(lián)增加�,高壓線束電流變小。高壓線束規(guī)格下降�,同時(shí)用量減少,從而降本減重���。SiC逆變器使得電源頻率增加��,電機(jī)轉(zhuǎn)速增加�,相同功率下轉(zhuǎn)矩減小�����,體積減小。

800V平臺(tái)好處雖多�,但是成本卻很高。

800V平臺(tái)相比400V平臺(tái)�,電壓電流更高、電弧更嚴(yán)重�����,對(duì)高壓直流繼電器耐壓等級(jí)�����、載流能力����、滅弧、使用壽命等性能要求提高����,產(chǎn)品需要在觸點(diǎn)材料、滅弧技術(shù)等多方面改進(jìn)����。

信達(dá)證券給出的數(shù)據(jù)顯示,800V電壓平臺(tái)單車價(jià)值量或?qū)⑻嵘?0%�����。例如����,800V高壓架構(gòu)需裝配耐壓等級(jí)高的薄膜電容器,高耐壓電容器單價(jià)更高����,將提升薄膜電容器的單車價(jià)值量。為滿足 800V 高電壓平臺(tái)在體積��、輕量�����、耐壓��、耐高溫等方面帶來的更為嚴(yán)苛的要求��,OBC/DCDC 等功率器件集成化趨勢明顯����。

電機(jī)方面,800V逆變器導(dǎo)致電壓變化頻率高�,軸電流增大����,軸承防腐蝕要求增加��,同時(shí)���,由于電壓/開關(guān)頻率增加��,800V電機(jī)內(nèi)部的絕緣/EMC 防護(hù)等級(jí)要求提升等等��,這些都會(huì)提升成本���。

但是疊加了SiC方案,可以做到綜合成本不提升����。安信證券數(shù)據(jù)顯示,采用SiC方案�,在電池容量相同的情況下,其續(xù)航里程可提高5-10%���;同理�����,在續(xù)航里程相同的情況下����,電池容量可以減少5-10%。同等電池情況下�,明顯增加續(xù)航里程����,假設(shè)原車?yán)m(xù)駛里程600km,提升7%�����,意味著提升有效里程到642km��。

簡而言之��,800V平臺(tái)疊加SIC帶來的減重效果��,相當(dāng)于多加電池提升了續(xù)駛里程��,但卻省下了電池的成本�����。綜合下來,采用800V和SIC方案后����,可以實(shí)現(xiàn)整車成本沒有提升,但充電速度顯著提升的效果��。

04

應(yīng)用到10萬元以下車型仍不經(jīng)濟(jì)

隨著800V平臺(tái)產(chǎn)業(yè)鏈的成熟����,B級(jí)以下的車也有望采用。在彭鵬看來�,當(dāng)前長續(xù)航混動(dòng)車型電池容量基本達(dá)到50度電,A級(jí)車也是50-60度電�����,華為認(rèn)為未來長續(xù)航的混動(dòng)車型及A級(jí)車型的純電車型�����,其實(shí)也會(huì)向高壓化發(fā)展�����。尤其是隨著各家車企紛紛圍繞B+級(jí)車型布局高壓化規(guī)劃��,將來一定會(huì)向A級(jí)車型和混動(dòng)車型進(jìn)行延展,增加超快充特性���。

但業(yè)內(nèi)人士也普遍給出了10萬元以下車型�����,暫時(shí)不會(huì)采用高壓平臺(tái)的判斷�����。因?yàn)?00V的經(jīng)濟(jì)性是SiC的應(yīng)用帶來的,但是SiC的成本無論如何都會(huì)比Si-IGBT高�����。

目前來看�����,搭載800V高電壓平臺(tái)的車型售價(jià)都在30萬元以上����。

用Si-IGBT作為逆變器的開關(guān)器件,配套耐壓等級(jí)主要為650V左右�,當(dāng)然也可以采用耐壓等級(jí)為1200V的IGBT作為 800V電機(jī)控制器的功率開關(guān)����,但Si-IGBT器件的導(dǎo)通損耗����、開關(guān)損耗都有顯著的上升,如果在800V高壓系統(tǒng)領(lǐng)域走硅Si-IGBT技術(shù)路線的話��,就會(huì)出現(xiàn)成本上升但效能下降的問題����。

因此,如果不采用SiC���,車企使用800V高壓平臺(tái)成本提升明顯��,但效率提升小�,應(yīng)用動(dòng)力就會(huì)不足��。

用某功率器件生產(chǎn)商相關(guān)負(fù)責(zé)人李先生的話說�����,“有的車可能賣個(gè)兩三萬塊錢,用一個(gè)SiC模塊就得大幾千�,用不起啊。”

李先生解釋說��,SiC之所以貴����,是因?yàn)殚L晶速度慢、耗電量大����、良品率低等問題。

以PVT法碳化為例����,硅長晶速度大概為0.3-0.5mm/h�,7天才可生長 2cm,最高僅能生長3-5cm�,而硅基72小時(shí)即可生長至2-3m高度。

根據(jù)電子發(fā)燒友網(wǎng)調(diào)查����,目前業(yè)內(nèi)4英寸SiC 襯底良率約 70%,6英寸良率僅約30%-50%���,即使國際龍頭企業(yè)的襯底良率也僅70%左右��,而傳統(tǒng)硅棒良率已達(dá)95%左右��。

SiC材料特性使其加工難度遠(yuǎn)高于Si���,現(xiàn)有多線切割技術(shù)總材料損耗量高達(dá)30%~50%�����。碳化硅襯底作為莫氏硬度9.2的高硬度脆性材料硬度高�、脆性大�、化學(xué)性質(zhì)穩(wěn)定,加工過程中易開裂����,加工后的襯底易翹曲。

所以��,如果技術(shù)上沒有顯著突破�,SiC器件的成本要遠(yuǎn)高于Si-IGBT:當(dāng)前SiC功率器件是Si-IGBT的3~5倍左右。

再從必要性上來看����,經(jīng)濟(jì)型小車對(duì)超快充的需求也并不大。

經(jīng)濟(jì)型小車本身電池就小。平均帶電量上看����,A00級(jí)22kWh,A0級(jí)別44kWh左右��,主要滿足短距離代步需求�����。

新能源汽車國家大數(shù)據(jù)聯(lián)盟發(fā)布的《中國小型純電動(dòng)乘用車出行大數(shù)據(jù)報(bào)告》顯示�,A00純電以中小城市日常代步使用為主,不同車企的產(chǎn)品用戶次均行駛里程分布在5-10km����,次均行駛里程超過30公里的占比不足1%。次均行駛里程平均值在7.63km左右�����,次均行駛時(shí)長的峰值在15-30min����,超過1小時(shí)的不足0.2%��。次均行駛時(shí)長平均值在17.4min。

以宏光 MINI EV為例��,通過拉線(220V)充電的方式解決了充電難的問題�����,使得目標(biāo)客戶群迅速擴(kuò)大���。宏光 MINI EV的電池組容量很小��,使得在充電速度很低的情況下�,充電時(shí)長卻并不長——小型純電動(dòng)乘用車個(gè)人私用用戶次均充電時(shí)長為3.85小時(shí)����,而宏光MINI EV僅為3.3小時(shí)。

這類車型充電靈活�,對(duì)超快充的需求本就不高,因此沒有向高電壓平臺(tái)發(fā)展的必要����。

對(duì)于乘用車是否還會(huì)有更高電壓平臺(tái)。均勝電子方面表示�����,長期來看,800V有潛力升級(jí)到1200V���。在汽車行業(yè)����,800V被稱之為高壓���,但在電力行業(yè)���,800V還屬于中低壓,工業(yè)領(lǐng)域在1200V的耐壓問題和絕緣問題已得到解決�。

換句話說,進(jìn)一步提升電壓�����,或許只是時(shí)間問題��。

国产免费高清无需播放器,国产乱婬视频,性色欧美A在线直播,精新精新国产自在现,午夜影院亚洲视频,久久久国产午夜理论,好大好硬我要喷水了视频,十八禁深夜福利老司机视频,春宵福利导航网站污污污在线,久久国产精品免费一区下载,一区二区三区不卡小视频,五月天婷婷视频不卡,国产很爽的超薄丝袜脚交网站,国产黑色丝袜在线观看19,www亚洲天堂在线观看,六月激情综合午,久久99国产精品二区不卡

国产免费高清无需播放器,国产乱婬视频,性色欧美A在线直播,精新精新国产自在现,午夜影院亚洲视频,久久久国产午夜理论,好大好硬我要喷水了视频,十八禁深夜福利老司机视频,春宵福利导航网站污污污在线,久久国产精品免费一区下载,一区二区三区不卡小视频,五月天婷婷视频不卡,国产很爽的超薄丝袜脚交网站,国产黑色丝袜在线观看19,www亚洲天堂在线观看,六月激情综合午,久久99国产精品二区不卡